Детаљно: уради сам поправку алуминијумског чамца са епоксидом од правог мајстора за сајт ру.елецтрицсци.цом/35.

Употреба лепка у поправци трупа од алуминијумских легура моторних чамаца обезбеђује спојеве велике чврстоће, отпорност на влагу и вибрације, отпорност на бензин и уља. Као добар заптивни материјал и диелектрик, лепак спречава корозију у спојевима делова.

Најчешће коришћени лепкови су на бази епоксидних смола. У малопродају иду под именом "Глуе универзални ЕДП". Паковање укључује епоксидно једињење ЕДП (епоксидна смола ЕД-6 са пластификатором) и учвршћивач - полиетиленполиамин. Приликом састављања лепка, обично се узима 1 део учвршћивача за 10 тежинских делова једињења.

Поред ЕД-6, често се користе смоле ЕД-16 и ЕД-20 са истим пластификатором (дибутил фталат) и учвршћивачем. Да би се повећала чврстоћа споја, у састав се уводе различита пунила. За поправку трупа у погледу карактеристика чврстоће, најчешће се користе пунила

фини алуминијумски прах и млевени лискун су погодни. Пунило се додаје у количини од 10-15 делова масене фракције, темељно мешајући док грудвице не нестану.

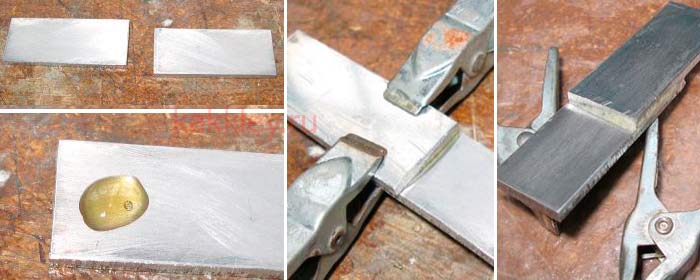

Површине које се лепе се чисте брусним папиром или металном четком, затим одмашћују и осуше. Лепак се наноси у танком слоју и чврсто стиснут помоћу стезаљки или утега. Лепак истиснут током компресије се уклања. За боље уклапање делова и добијање лепка дебљине 0,3 - 0,4 мм потребно је обезбедити притисак притиска од 0,5 - 1,0 кг / цм2, равномерно распоређен по целој површини која се лепи. Под притиском, делови се држе док се лепак потпуно не очврсне, што се дешава на собној температури (18-25 °) након 24 сата; на вишим температурама време очвршћавања се скраћује. Мора се имати на уму да је погодност адхезивног састава не више од 2 сата, а најбољи квалитет лепка траје око 30 минута. Када припремате порцију лепка, ово морате имати на уму и полазити од приближне стопе потрошње од 0,04 г/цм2 за једнострано и 0,06 г/цм2 за двострано наношење. Поред тога, треба узети у обзир да су епоксидне композиције припремљене у релативно великој количини (100-150 мл) у једном контејнеру склоне самозагревању на високим температурама и, као резултат, брзо очвршћавају. Због тога је потребно да готови лепак нанесете на део прилично брзо или да га припремите истовремено у неколико малих контејнера.

| Видео (кликните за репродукцију). |

Користећи лепак за пуњење, можете изравнати мала удубљења, затворити мање пукотине и умиваонике у плочама трупа и палубе. Након што се лепак очврсне, површина се изравнава брусним папиром или турпијом и фарба. За већу гаранцију, посебно код пролазних пукотина, оштећено место је додатно заптивено крпом од издржљиве танке тканине.

Међу савременим увозним лепковима-заптивкама са универзалним својствима, најпознатији су производи компаније "Сика".

Једнокомпонентни полиуретански заптивачи ове компаније очвршћавају када су изложени влази ваздуха. На пример, заптивачи као што су "Сикафлек-291" и "292", који се одликују веома високом чврстоћом, имају широку примену у поправци кућишта од различитих материјала. Користе се при повезивању делова који доживљавају велика динамичка оптерећења. Међутим, да би се добила загарантована чврстоћа, површине се прво морају премазати патентираним прајмером, као што је Сика Премер 290 ДЦ.

Бавим се рестаурацијом свеже купљеног казана-м.Постоји неколико места где желите да примените изравнавање површине са фибергласом на епоксиду. Али прочитао сам нешто овде и сви су постали у недоумици – хоће ли то уопште издржати?

Хтео сам да питам племенитог тјунера Леа, али он из неког разлога уопште не одговара.

Генерално, значење је следеће: поред епоксида, препоручује се додавање пластификатора и алуминијумског праха, кажу да ће се боље држати и да се ништа лоше неће десити са различитим коефицијентима топлотног ширења. Да ли је тако? Имам приступ ЕД-20 смоли и ПЕПА за њу.

Ако лепите фиберглас, који је боље користити: дебљи, али у једном слоју, или тањи, али 2-3 слоја?

Да ли да користим заштитни премаз (завршни премаз) на врху или ми ништа неће помоћи? Ако се користи, који?

течни метал (два шприца а ла хладно заваривање на бази епоксида ((алуминијумски прах има)) - држи се добро провераван више пута и годинама рада.

Зашто измишљати, постоје китови за изравнавање пуњени ал.прахом и фибергласом.

> Зашто измишљати, постоје китови за изравнавање пуњени ал.прашком и

> фиберглас.

Не, неће тако, потребно је да се направи самостална површина од фибергласа.

Отпасти, не одмах, али неизбежно.

Имам удубљење изнад водене линије на пресвлакама, које је претходни власник закрпио завојем и епоксидом пре више од 10 година, неће отпасти.

>>> Овалитсиа.Не одмах, али неизбежно.

>>> Имам удубљење изнад водене линије на пресвлакама које је претходни власник закрпио завојем и епоксидом пре више од 10 година, неће отпасти.

А ево како да будете тек печени тигањ?

Заиста зависи од дебљине коже на месту заптивања и употребе чамца.Ако кожа на месту где ћете лепити макар мало поигра или треба да хода по таласу, отпашће Можда ће трајати неколико година, али ће се на крају ипак ољуштити.

Уклонио сам боју са П4, било је много места залепљених испод облака слојева.

Пред многима су чамци са китованим боковима, и ништа. Хрен можете опрати ручно са ал.филером, адхезија је луда, подсећа на хладно заваривање.

Ево га извадио.

Два.

Све ће отпасти на дно, било ко се држи изнад водене линије

Доњи десни угао крме обложио сам епоксидом у казану.. возили су га по путу и пали са кола на асфалт и ћошак се излизао. запечаћен алуминијумом од 0,5 мм на заковицама .. одозго епоксидом и унутра чамац такође .. живео четири године .. само су се ивице помериле. и тако мртав.. на чамцу на прамцу уз кобилицу био је заштитни метални угао (онако зарђао). такође смо га полили мешавином епоксида и алуминијумског праха.. естетски изгледа као да је ливени алуминијумски део чамца. практично гледано: вукли су га по песку преко камења.. остаје на.. похаба мало.. али угао не отпада и да више алуминијума не пропада. Ако треба нешто да залепим на чамац, свакако ћу користити епоксид са прахом.. али ако треба да га изравнате китом.. лакше се изравнава и даје глаткију површину након брушења..

Постоје специјалне смоле за поправку алуминијума, дуралуминијума, које се, према речима продаваца, заједно са металом, шире или скупљају у зависности од температуре. И сам сам га користио приликом поправке Сарепте. Постојале су пукотине 5к100мм и 10к150мм на споју бочне и доње стране на удаљености од 800мм од крмене греде, тј. увек у води. Добро очуван, у складу са захтевима за употребу. Не сећам се како се сада зове. Покушаћу да нађем име сутра на послу.

> се сада зове не сећам се. Покушаћу да нађем име сутра на послу.

Добро вече.

На фактури пише:

1. Аме Т35 смола - сама смола

2. Бутанок М50 - учвршћивач.

Чини се да је пропорција 1:50. Очистите до метала, одмастите, осушите. Нанео сам слој фибергласа, али је прилично специфичан - ткање је ретко и влакна се ваде мирно без напора, проливена смолом. Поновите након потпуног сушења.Трећи пут само намазан смолом. Морате да радите прилично брзо, јер. смеша се брзо веже. Важно - датум истека компоненти.

Имао сам рупе на П4 на дну крмене греде. Премазао сам их епоксидом са прахом и епоксидним китом. Све отпада због непластичности епоксида. Полиестерски кит се добро држи. Али је хигроскопан. И рупа коју имам од тога је расла и расла

> Добро вече.

> На товарном листу пише:

> 1. Аме Т35 смола - сама смола

> 2. Бутанок М50 - учвршћивач.

Може ли ова ствар издржати вибрације и савијање кућишта? Само једно место треба танко намазати, 1 мм алуминијума укупно. Савија се, у теорији, ако притиснете.

> Бави се рестаурацијом свеже купљеног казана-м. Постоји неколико места где желите

> нанети изравнавање површине са фибергласом на епоксиду.

Толико је довољно, или још слика за бацање?

Али ако само обрезујете површину, боље је са белим китом са фибергласом. Наравно, пре наношења га квалитетно избрусити, прајмерисати, а затим нанети.

> Али ако обрезујете само површину, боље је са белим китом

> фиберглас. Наравно, пре наношења, обрусити, прајмерисати,

> а затим примените.

Слике могу бити више, угодне су за око 🙂 Али још је боље додати речи:

која смола је коришћена и са којим пластификатором? Који материјал је био закиван? Највише од свега личи на мокри картон 🙂 Колико дуго траје чамац након поправке? Какво си тло ставио? Колико је смоле требало?

> Добро вече.

> На товарном листу пише:

> 1. Аме Т35 смола - сама смола

> 2. Бутанок М50 - учвршћивач.

> Чини се да је пропорција 1:50. Очистите до метала, одмастите, осушите.

> Нанео сам слој фибергласа, али је прилично специфичан - ткање је ретко и

> влакна се извлаче мирно, без напора, пуштајући смолу. Након потпуног сушења

> поновљено. Трећи пут само намазан смолом. Морате радити прилично брзо.

> јер смеша се брзо веже. Важно - датум истека компоненти.

Јесте ли сигурни да је епоксид? ))))))

> Слике могу бити више, угодне су за око 🙂 Али још боље је додати речи:

> која смола је коришћена и са којим пластификатором? Шта је био материјал

> закован? Највише од свега личи на мокри картон 🙂 Колико дуго траје чамац

> поправити? Какво си тло ставио? Колико је смоле требало?

1, чистимо до голог метала

2, Покривамо 2-3 слоја ВЛ-02 (023)

3, Нанесите 2-3 слоја двокомпонентног епоксидног прајмера.

4, Нанесите потребну количину стаклене простирке на смолу,

5, Закивање

6, Нанесите потребну количину фибергласа.

7, Бели кит на фибергласу.

8, Чистимо и фарбамо.

Чамац на води 3 године. Нема наговештаја љуштења епоксида са метала.

> 4, Нанесите потребну количину стаклене простирке на смолу,

Колико слојева и које густине сте узели?

Колико сам разумео, повукао је и најмање заковице, зар не?

> 6, Нанесите потребну количину фибергласа.

Такође, коју и коју густину сте подесили?

И колико је требало епоксида? Сада одлучујем шта да узмем: мале теглице епоксидног лепка, или је лакше одмах повући 5 кила.

>

> > 4, нанети потребну количину стаклене простирке на смолу,

>

> Колико сте слојева и које густине узели?

>

> > 5, Закивање

>

> Колико сам разумео, повукао сам и најмање заковице, зар не?

>

> > 6, Нанесите потребну количину фибергласа.

> Такође, коју и коју густину сте подесили?

>

> А колико је требало епоксида? Сада одлучујем шта да узмем: мале тегле

> епоксидни лепак, или је лакше одмах повући 5 кила.

Стаклена простирка је најгушћа, као и фиберглас. Нитне заковице 4,8мм. Епоксиду је требало + - 5 кг.

Слојеви нису свуда исти. Поравнао сам површину малим комадима стаклене простирке, а затим нанео неколико слојева на њих у великим тракама. Закован и преко фибергласа. На стабљици има 6 слојева.Средина брода и крменица 3 слоја фибергласа.

Према томе, мора бити или заварен или залепљен. Пошто заваривање могу да раде само професионалци, алуминијумски лепак је одлична опција за домаћинство. Али за овај метал је погодан само посебан лепак.

Било који лепак намењен алуминијуму треба да садржи алкалије и киселине у свом саставу, који уништавају његов оксидни филм и повећавају адхезију, обезбеђујући јаку везу.

Са развојем модерне технологије, постало је могуће чврсто лепити алуминијумске делове заједно захваљујући хладном методу.

- Лепак за хладно заваривање Мастик;

- Брусни папир;

- Алкохол, ацетон или било који други одмашћивач.

До залепите алуминијум заједно са овим лепком, потребно вам је:

- Са брусним папиром очистите површине за спајање од рђе и прљавштине;

- Одмастити алкохолом или ацетоном;

- Сачекајте док се површина не осуши;

- Одрежите потребну количину шипке и прстима добро промешајте две компоненте тако да се добије хомогена маса у облику пластелина. Бојење треба да буде уједначено;

- Нанети смешу лепка на обе алуминијумске површине које се спајају;

- Чврсто притисните и фиксирајте их 15 минута док се лепак не стврдне.

Двокомпонентни алуминијумски лепак на бази епоксида са високим својствима лепљења и отпорности на топлоту.

Са њим се алуминијум може лепити за друге материјале са различитим термичким ширењем: камен, порцелан, дрво или пластику.

За лепљење алуминијумске површине другим металима и материјалима потребно је припремити:

- Епоки Хеат Ресистант Адхесиве Момент Епоки Метал;

- Брусни папир;

- четка;

- Средства за одмашћивање лепљене површине (алкохол или ацетон).

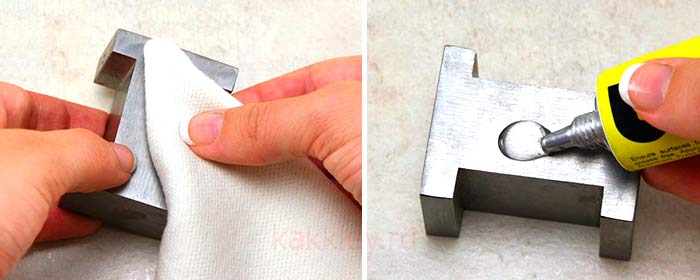

Након тога, можете кренути на посао:

- Очистите површине које треба лепити грубим брусним папиром да бисте уклонили прљавштину и рђу;

- Одмастити делове ацетоном или алкохолом;

- СУВ;

- Исцедите садржај два шприца лепка (епоксидна маса и учвршћивач) у посебну посуду у односу 1: 1;

- Епоксидну масу и учвршћивач добро измешати четком;

- Нанети лепак четком на обе алуминијумске површине које треба лепити;

- Повежите делове и чврсто их притисните неколико секунди;

- Одмах обришите вишак лепка крпом;

- Сачекајте 30 минута да се лепљива смеша стврдне.

Иако многи не препознају ефикасност употребе лепка за алуминијум, одабиром правог производа и извођењем лепљених радова јасно према упутствима, може се користити за постизање најтрајније везе.

Штавише, ова врста везе се може комбиновати са механичким причвршћивањем.

Мања оштећења попут огреботина, површинских струготина и огреботина довољна су за санирање китом, који након полимеризације треба пажљиво очистити и офарбати.

Полимерна глина је висококвалитетан материјал који је веома пластичан и идеалан за вајање.

Почињемо тако што бирамо цвеће које желимо да попунимо и на папиру оцртавамо жељене контуре украса (биљке треба да буду.

Многи кућни мајстори се суочавају са феноменом неочврслог подручја на површини епоксидног премаза. Када прође период стврдњавања и скоро цела површина очврсне, на неким местима може остати нека лепљивост и мекоћа.

У свакодневном животу, епоксидна смола ЕД-20 је често универзални алат који служи како за лепљење различитих врста површина, тако и за обликовање расутих производа помоћу пунила. Овако разноврсна употреба епоксидне смоле заснива се на њеној одличној адхезији како за метале и њихове легуре и неметалне предмете, тако и на чврстоћи већ очврслог материјала на дејство уобичајених растварача (првенствено воде).

Врло често се епоксидна смола користи за поправку чамаца од стаклопластике или легура алуминијума. Као што је горе поменуто, има добру адхезију на обе врсте материјала, а једноставност употребе вам омогућава да поправку обавите без икакве специјализоване опреме (у случају алуминијума, заваривање у окружењу са неутралним гасом) и практично на обали, где пловило је извучено на сушење / преглед.

Сама по себи, било која композиција на бази епоксидне смоле је двокомпонентна – односно за њено „захватање“ потребно је у одабрану запремину смоле додати малу измерену количину тзв. масу темељно да би се додат учвршћивач равномерно распоредио по целој реакционој запремини. Важно је схватити да сам учвршћивач не служи само као катализатор за полимеризацију смоле, већ се троши током њеног очвршћавања, "интегришући се" у настале полимерне ланце. Због тога, промена односа смола/учвршћивач мења не само брзину целог процеса, већ и коначна својства очврсле смоле.

Ако, у поређењу са препорученим односом произвођача, узмете премало учвршћивача, онда се реакциона смеша можда неће уопште полимеризовати или ће имати преосталу лепљивост површине која неће нестати с временом. Ако урадите супротно и узмете превише учвршћивача, онда ће се реакциона маса не само јако загрејати и пребрзо стврднути, већ ће на крају бити и превише крта. Ако је потребно да смола остане еластична након очвршћавања, онда у ове сврхе произвођачи епоксидних композиција препоручују употребу посебних адитива пластификатора који се уносе у реакциону масу пре очвршћавања - а њихов однос у коначној маси такође не би требало да прелази препоручене границе. .

Алуминијум и његове легуре су један од најчешћих метала у савременом свету. Има пуно предности, захваљујући којима је стекао популарност, али његову употребу карактерише и низ недостатака. Конкретно, проблем причвршћивача постаје камен спотицања.

Овај метал не подноси конвенционалне вијчане везе због своје мекоће. Може се заварити аргоном, али за то је потребна сложена опрема и вешта особа, која можда није при руци.

Због тога у многим случајевима, посебно када спој нема посебне захтеве за затезну чврстоћу, хладно заваривање алуминијума долази у помоћ.

У ствари, израз "хладно заваривање" односи се на два различита начина повезивања алуминијумских делова заједно.

Први, који се често користи у фабрици, заснива се на принципу дифузије, односно међусобног прожимања молекула две чврсте материје када дођу у додир један са другим. Дифузија је, у принципу, карактеристична за многе метале, а код неких (алуминијум, бакар и неки други) процес се одвија брже него код других.

Овај процес се покреће притиском. Под дејством притиска, чини се да се молекули два различита алуминијумска дела "мешају" једни с другима, формирају се нове међумолекуларне везе и формира се довољно јак шав.

Други начин повезивања алуминијумских делова је лепљење. Управо лепак за алуминијум већина људи најчешће везује за сам појам хладног заваривања.

Како залепити алуминијум на алуминијум? У основи се користе различите двокомпонентне композиције, чија је основа епоксидна смола. Додатна компонента која обезбеђује чврстоћу и пријањање на метале је фино дисперговани челични прах, који се додаје у епоксидну базу непосредно пре употребе.

Такви лепкови се могу производити у различитим агрегационим стањима - у течном или полутечном облику, блиском гелу или стварној смоли, иу облику мастике - масе налик пластелину од које се формирају правоугаоне или цилиндричне шипке.

Свака шипка се састоји од две супстанце које нису помешане једна са другом. Мешање, које активира адхезивна својства мастике, јавља се у прстима особе непосредно пре наношења.

Први метод - хладно заваривање под притиском - чешће се користи приликом штанцања делова у фабрици.

Његова главна предност је у томе што је шав формиран од истог материјала као и делови, што смањује трошкове производње транспортера и омогућава вам да формирате спојеве који су по снази блиски ливеним деловима.

Хладно заваривање алуминијума под притиском, могло би се рећи, високом температуром. Омогућава деловима да издрже исти ниво топлоте као чисти алуминијум.

Предности деформационог заваривања:

- издржава велике температурне флуктуације;

- издржава велики притисак (али не више него што сам метал може издржати);

- показује отпорност у агресивном окружењу;

- не емитује штетне материје у животну средину.

Главни недостатак је само потреба за употребом посебне опреме за такво заваривање.

Постоје три главна начина таквог заваривања:

У првом случају, два дела су спојена у пресу од кундака до кундака и снажно су стиснута дуж уздужне осе.

На овај начин се могу заварити елементи са локалном површином споја (мале величине). Неопходно је узети у обзир процес "губљења" материјала након компресије: на пример, при заваривању два комада алуминијумске арматуре на овај начин, њихова укупна дужина ће бити 5-7% мања од укупне дужине одвојено.